Notre usine a reçu une commande d'un de nos clients concernant des actionneurs linéaires antidéflagrants.

Il nécessite une force de charge de 7000 N, une vitesse de 20 mm/s et une longueur de course de 800 mm, mais doit être antidéflagrant.

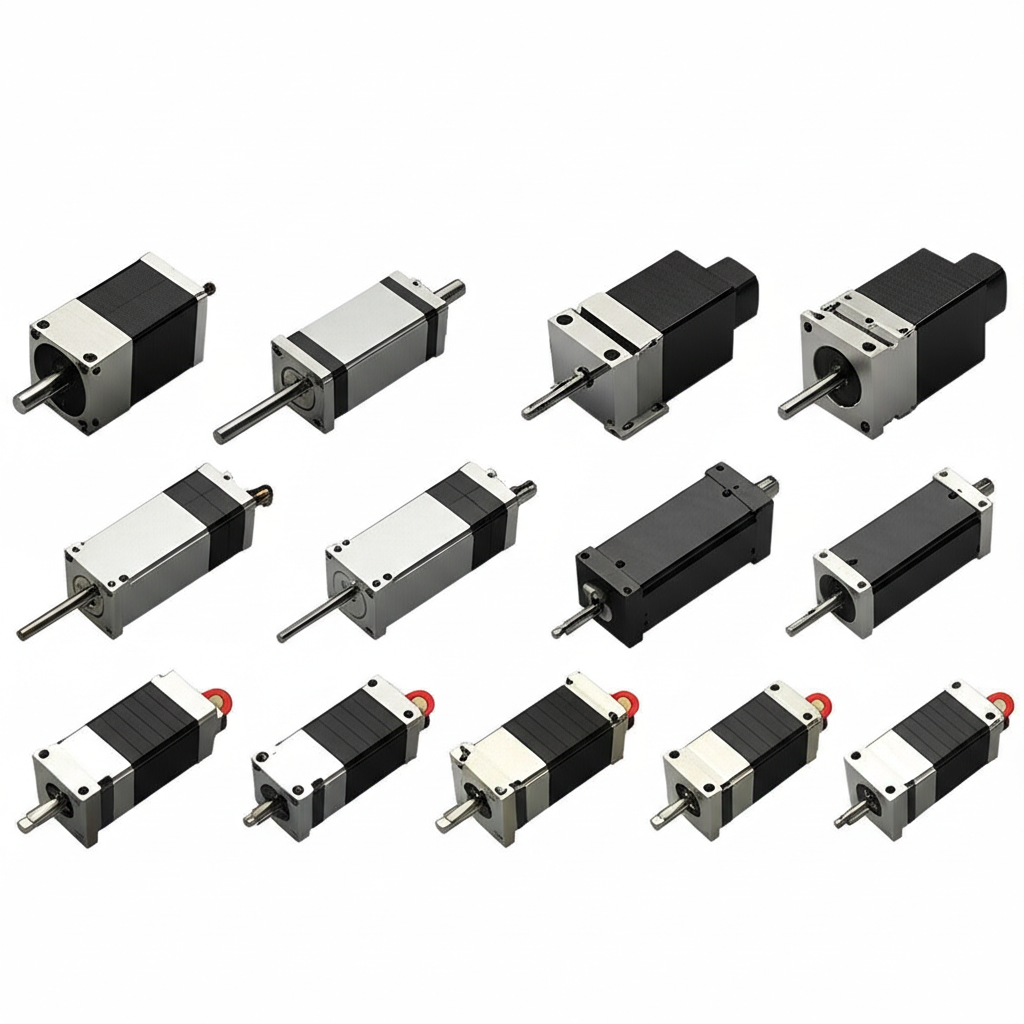

Certains de nos actionneurs linéaires industriels peut être personnalisé pour être antidéflagrant.

Actionneurs linéaires antidéflagrants : pour des déplacements sûrs et précis dans les environnements dangereux

Les moteurs électriques antidéflagrants sont bien connus pour alimenter les équipements rotatifs dans les atmosphères volatiles. Cependant, dans de nombreuses applications industrielles, le besoin critique est celui de mouvement linéaire sûr et contrôlé plutôt que la force rotative. C'est là que actionneurs linéaires antidéflagrants (souvent appelés actionneurs “ push-pull ” ou “ à tige ” antidéflagrants) entrent en jeu. Ces dispositifs spécialisés intègrent un moteur antidéflagrant étanche à un ensemble mécanique qui convertit le mouvement rotatif en une poussée linéaire précise et fiable. Ils sont conçus pour effectuer des tâches essentielles de positionnement et de levage dans des environnements où des étincelles ou des surfaces chaudes pourraient provoquer une catastrophe.

Conception et certification importantes

Un actionneur linéaire antidéflagrant est bien plus qu'un simple moteur dans un boîtier robuste. Il s'agit d'un système entièrement intégré où chaque source d'inflammation potentielle est contenue. Cela comprend :

- Le compartiment moteur : Logé dans un boîtier certifié UL/ATEX/IECEx conçu pour contenir les explosions internes.

- La boîte de vitesses/le mécanisme d'entraînement : Souvent, il s'agit d'un appareil scellé, rempli d'huile ou conçu pour suivre le trajet de la flamme.

- La vis mère ou tige d'entraînement : À l'endroit où il pénètre dans le boîtier du moteur, des joints spéciaux et des chemins de flamme empêchent les gaz chauds ou les particules de s'échapper.

- Interrupteurs de fin de course et dispositifs de rétroaction : Les potentiomètres ou encodeurs sont logés dans le système antidéflagrant ou sont à sécurité intrinsèque.

Ces actionneurs sont certifiés pour des applications spécifiques. Classification des zones dangereuses (par exemple, classe I, division 1, groupes C et D pour les gaz ; classe II pour les poussières) et Classes de température (codes T) pour garantir que leur température de surface reste inférieure au point d'inflammation de l'atmosphère environnante.

Principaux scénarios d'application

1. Traitement du pétrole, du gaz et des produits pétrochimiques

- Automatisation des vannes : L'application par excellence. Ils assurent une commande à sécurité intégrée ou modulante pour robinets à boisseau sphérique, vannes à guillotine et vannes papillon sur les pipelines, les navires de traitement et les réservoirs de stockage traitant du pétrole brut, du GNL, des produits raffinés ou des produits chimiques corrosifs.

- Commande des registres et des volets : Réglage précis de la position des registres ou des persiennes de ventilation antidéflagrants afin de réguler le débit d'air, la pression ou la température dans les zones classifiées.

- Actionnement du point d'échantillonnage : Automatisation de l'ouverture et de la fermeture des vannes d'échantillonnage sur les conduites de fluides dangereux, améliorant ainsi la sécurité et la cohérence par rapport à une opération manuelle.

2. Fabrication de produits chimiques et pharmaceutiques

- Contrôle des réacteurs et des cuves : Positionnement des couvercles, trappes ou composants internes (tels que les élévateurs d'agitateurs) sur les réacteurs et les cuves de mélange qui traitent des solvants ou des poudres inflammables.

- Automatisation des processus par lots : Déplacement sécurisé des glissières, portes ou goulottes dans les systèmes de dosage automatisés où sont présentes des poussières ou des vapeurs combustibles.

- Systèmes d'arrêt de sécurité : Agir comme force motrice pour les vannes d'isolement à fermeture rapide ou les évents d'urgence (ESD) dans le cadre d'un système instrumenté de sécurité (SIS).

3. Exploitation minière et manutention de matériaux

- Contrôle de la ventilation : Automatisation des grandes portes ou rideaux régulateurs antidéflagrants dans les puits de mine afin de gérer le flux d'air et d'isoler certaines sections en cas d'urgence.

- Systèmes de dépoussiérage et de filtration : Actionnement de vannes de décharge antidéflagrantes ou de mécanismes de nettoyage sur les filtres à manches traitant des poussières métalliques, charbonnières ou céréalières combustibles.

- Portails pour la manutention en vrac : Contrôle du débit de matière à travers les vannes de trémie et les déviateurs dans les silos, les convoyeurs et les stations de chargement.

4. Opérations maritimes, offshore et pétrolières

- Manutention du fret : Vannes de service pour le transfert de cargaison, les systèmes de ballast et la ventilation des réservoirs sur les méthaniers, les chimiquiers et les FPSO (unités flottantes de production, de stockage et de déchargement).

- Systèmes de sécurité et de protection contre les incendies : Commande des vannes du système anti-inondation, des dispositifs de déverrouillage des portes coupe-feu ou des mécanismes d'arrêt d'urgence dans les salles des machines et les ponts de chargement.

5. Traitement des eaux usées et biogaz

- Digesteur et contrôle des processus : Positionnement des déversoirs, des vannes et des vannes à boue dans les digesteurs anaérobies où le méthane est produit.

- Vannes pour systèmes de biogaz : Automatisation du contrôle des flux sur les lignes de collecte et de traitement du biogaz.

Ce projet émane de clients du secteur du traitement du pétrole, du gaz et des produits pétrochimiques. .

Avantages par rapport aux autres méthodes

- Sécurité et conformité : Élimine les risques liés à l'utilisation d'actionneurs standard ou de systèmes pneumatiques/hydrauliques présentant des risques de fuites dans les zones dangereuses.

- Précision et contrôle : Offre une précision de positionnement supérieure, des courses programmables et un contrôle de la vitesse par rapport aux vérins pneumatiques traditionnels.

- Infrastructure réduite : Pas besoin de conduites d'air comprimé coûteuses (avec sécheurs et filtres) ni d'unités hydrauliques, ce qui simplifie l'installation et réduit les coûts énergétiques.

- Fiabilité et commentaires : Les systèmes électriques offrent une limitation de force inhérente et peuvent intégrer un retour de position pour le contrôle en boucle fermée et les diagnostics.

Conclusion

Les actionneurs linéaires antidéflagrants sont des composants essentiels pour l'automatisation industrielle moderne dans les zones dangereuses. Ils constituent le lien indispensable entre les systèmes de commande électroniques et les processus physiques et mécaniques qui doivent se dérouler en toute sécurité dans les zones 0, 1, 2, 20, 21 et 22 (ou divisions 1 et 2). En fournissant une force linéaire fiable et sans étincelles, ils protègent non seulement le personnel et les biens contre les explosions catastrophiques, mais améliorent également l'efficacité des processus, la répétabilité et l'intégration avec les réseaux de commande numériques. Lors de la spécification de ces actionneurs, une analyse approfondie de la classification des zones dangereuses, de la force/vitesse requise, du cycle de service et des conditions environnementales (corrosion, température) est essentielle pour sélectionner le produit certifié adapté à la tâche.

Si vous avez besoin d'une demande similaire, vous pouvez nous contacter directement.