Einleitung: Die Kritikalität der Synchronisation von Stellantrieben

Stellen Sie sich einen Portalroboter in einer Fabrik vor, der schwere Lasten schnell von einem Ende zum anderen hebt. Jeder seiner Arme muss sich gemeinsam bewegen - präzise, reibungslos und mit genau der richtigen Geschwindigkeit. Stellen Sie sich nun eine Hochgeschwindigkeits-Verpackungsstraße, einen medizinischen Roboter oder eine Flugzeugklappe vor, die sich mitten im Flug verstellt. In jedem Fall, Mehrachsige Synchronisationssteuerung ist nicht nur hilfreich, sondern von entscheidender Bedeutung. Synchronisierung der Stellgliedposition sorgt dafür, dass Roboter nicht abstürzen, Pressen perfekte Teile produzieren und medizinische Geräte sicher bewegt werden. Ohne eine gute Steuerung gehen Dinge schief - ungenaue Teile, ruckartige Bewegungen, verschwendete Energie oder schlimmer noch, Sicherheitsrisiken.

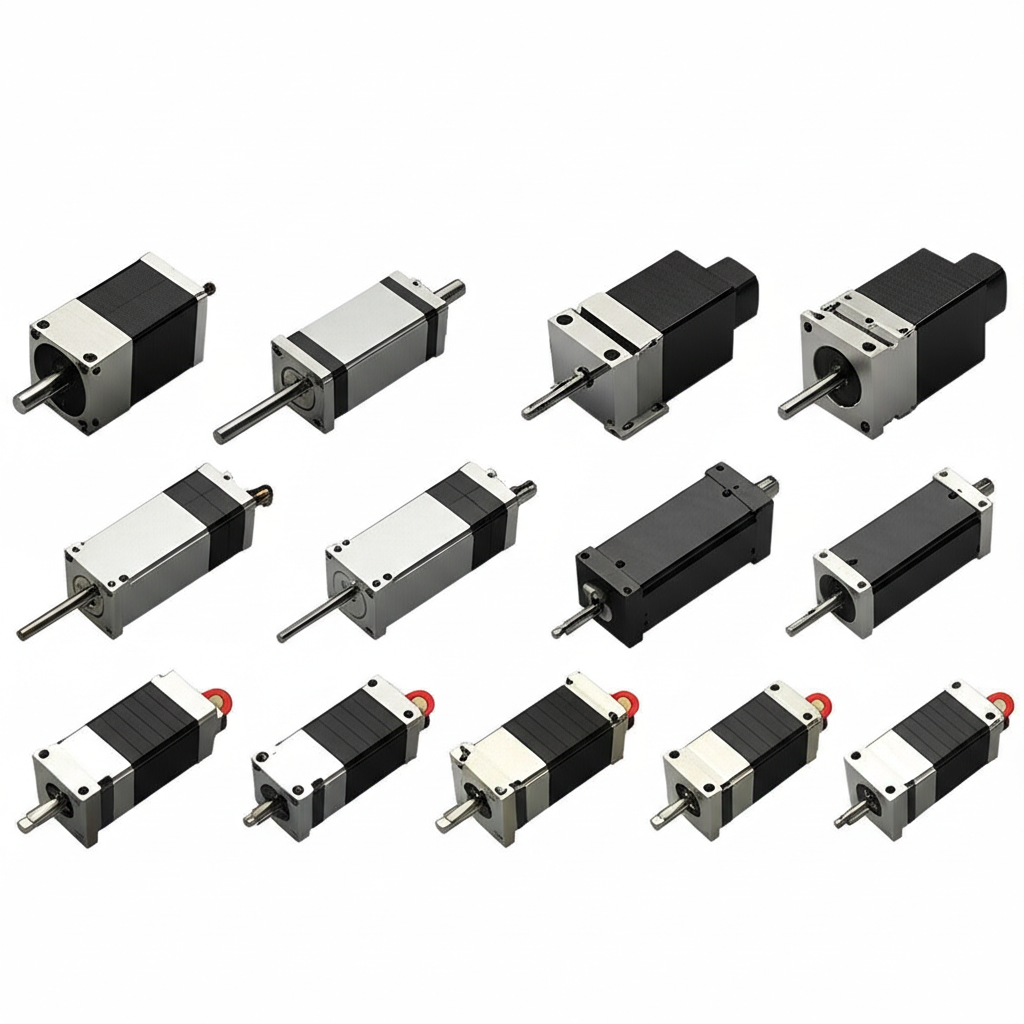

Deshalb ist koordinierte Bewegungssteuerung ist das Herzstück von Branchen wie Robotik, Luft- und Raumfahrt, medizinischer Elektronik und automatisierten Montagelinien. Wir bei Jimi Technology sind seit Jahren Experten auf diesem Gebiet, bauen zuverlässige Automatisierungssysteme und helfen Ingenieuren bei der Lösung der schwierigsten Synchronisationsprobleme. In diesem Leitfaden zeigen wir Ihnen, wie es in der Praxis aussieht, erklären, warum die Steuerung von Aktoren so schwierig ist, und zeigen Ihnen dann einen Weg durch die Strategien, die wirklich funktionieren.

Grundlegende Herausforderungen bei der Synchronisierung mehrerer Aktoren

Seien wir ehrlich: Selbst einfache Maschinen können einem Kopfzerbrechen bereiten, wenn man versucht, mehrere Aktuatoren perfekt aufeinander abzustimmen.

Kopplung zwischen den Achsen springt zuerst ins Auge. Man könnte meinen, dass jeder Motor für sich allein arbeitet, aber in realen Systemen wirkt sich die Bewegung eines Aktuators auf seine Nachbarn aus. Nehmen Sie ein Portal mit zwei Antrieben. Wenn eine Seite nur geringfügig schneller zieht, kann die gesamte Brücke kippen oder blockieren.

Dann kämpfen Sie externe Störungen und Lastschwankungen-Zufallskräfte, Produktänderungen oder Menschen, die das System stören. Parameterunsicherheiten und Nichtlinearitäten schleichen sich auch ein: sich ändernde Reibung, lose Verbindungen, unterschiedliche Antriebsgeschwindigkeiten. Und wenn Sie diese Aktuatoren vernetzen, achten Sie auf Verzögerungen und Jitter.Kommunikationsprotokoll Schluckauf wie CANOpen oder EtherCAT-Latenz können alles durcheinander bringen.

Vergessen Sie nicht heterogene Aktoren. Vielleicht ist der eine elektrisch, der andere hydraulisch. Die verschiedenen Typen reagieren unterschiedlich schnell, so dass es einer geschickten Steuerung bedarf, um alle unter Belastung zusammenzuhalten.

Kommt Ihnen das bekannt vor? Sie sind nicht allein! Viele Spitzeningenieure wenden sich an uns, nachdem sie nächtelang auf störrische, unsynchronisierte Maschinen gestarrt haben.

Klassifizierung von Strategien zur Synchronisationskontrolle

Wie gehen die Fachleute mit diesen Fragen um? Sie gliedern die Strategien in zwei große Familien: Unabhängig Und Kooperativ.

- Unabhängige (dezentralisierte) Kontrolle:

Jedes Stellglied hat seinen eigenen Regler. Einfach, leicht zu implementieren, aber nicht geeignet für hohe Präzision. Stellen Sie sich vor, dass jeder mit verbundenen Augen an einem Rennen auf drei Beinen teilnimmt - die Ergebnisse können variieren.

- Kooperative Kontrolle:

- Zentralisierte Kontrolle: Ein "Chef"-Controller verwaltet alle Aktoren und hält alles zusammen. Das funktioniert gut, wenn Ihr System klein oder eng integriert ist.

- Dezentralisiert mit Koordinierung: Jeder Aktor hat seine eigene Intelligenz, teilt aber Daten wie ein Team, das einem Gruppenleiter folgt. Mehr Modularität, Skalierbarkeit und Robustheit.

Wichtige Synchronisationsstrategien, aufgeschlüsselt

Schauen wir uns den Werkzeugkasten an, ein Werkzeug nach dem anderen.

- Master-Slave-Steuerung (MSC)

Wie es funktioniert: Wählen Sie einen Aktor als Master. Andere (Slaves) kopieren genau das, was der Master tut.

Stärken:

- Einfach und schnell einzurichten.

- Gut geeignet für einfache Aufgaben, z. B. kostengünstige Portale oder Pick-and-Place-Einrichtungen.

Schwachstellen:

- Wenn der Meister in die Irre geht, tun es alle anderen auch.

- Fehler häufen sich mit der Zeit.

- Das ist nicht gut, wenn Sie Fehler gemeinsam nutzen oder Fehlertoleranz wünschen.

Passt am besten: Kleine, einfache Maschinen. Für komplexe Projekte braucht man etwas Fortgeschritteneres.

- Cross-Coupling-Kontrolle (CCC)

Wie es funktioniert: Anstatt dass jede Achse alleine agiert, sprechen die Controller miteinander. Wenn eine Achse vor oder hinter der anderen liegt, verwendet das System Synchronisationsfehler-Rückmeldung um alle zurück in die Reihe zu bringen. Denken Sie an drei Kinder, die sich an den Händen halten, damit niemand verloren geht.

Typen:

- Einfache CCC

- Verallgemeinerte CCC (für größere Systeme)

Stärken:

- Schnitte Synchronisationsfehler um bis zu 85% (unsere CNC-Kunden erleben dies ständig).

- Funktioniert auch, wenn sich die Maschinendynamik ändert.

Schwachstellen:

- Empfindlich gegenüber Rauschen - kann wackelige Signale verstärken.

- Kann die Nachführfehler einzelner Achsen verstärken, wenn sie nicht gut abgestimmt sind.

Passt am besten: CNC-Bearbeitung, Robotik, koordiniertes Heben. Wenn Sie knappe parallele Antriebssteuerungbeginnen Sie hier. Zum Beispiel, unser Gantry System Dual-Drive Aktuatoren sind die perfekten Partner für diese Methode.

- Dezentrale Steuerung mit Kommunikation oder virtuellem Master

Wie es funktioniert: Jeder Aktuator verfügt über eine eigene Steuerung, teilt aber seine Aktionen mit anderen - oder folgt einer gemeinsamen virtuellen Führung.

Stärken:

- Leicht zu vergrößern.

- Robust, wenn ein Teil ausfällt (die anderen laufen weiter).

Schwachstellen:

- Zu viel Geschwätz (Datenaustausch) kann die Dinge verlangsamen.

- Erfordert eine sorgfältige Abstimmung, da sonst Schwingungen auftreten.

Passt am besten: Verteilte Roboter, große Industrieanlagen oder wenn verschiedene Arten von Aktoren zusammenarbeiten. Wir verwenden dieses Modell häufig mit unserem Aktuatoren für die industrielle Automatisierung.

- Adaptive Kontrollstrategien

Wie es funktioniert: Die Steuerungen lernen und passen sich im laufenden Betrieb an. Wenn sich Lasten ändern oder Verschleiß zu Reibung führt, passt sich das System an.

Typen:

- MRAC (Model Reference Adaptive Control)

- Selbstoptimierende Regler

Stärken:

- Bleibt robust - auch bei unbekannten oder wechselnden Lasten.

- Passt sich in Echtzeit an.

Schwachstellen:

- Braucht mehr Mathematik im Vorfeld.

- Könnte bei plötzlichen Änderungen weniger stabil sein.

Passt am besten: Roboter, die verschiedene Objekte handhaben, Kräne mit variabler Last - alles, was sich schnell ändert.

- Robuste Steuerung (H∞, Gleitmodus)

Wie es funktioniert: Gebaut, um Störungen, Lärm oder unvorhersehbare Veränderungen zu bewältigen.

Gleitende Steuerung (SMC): Hält die Dinge auf einer "Gleitfläche" - wenn sie abdriften, schnappt er sie zurück.

H-Unendlichkeit: Plant das Schlimmste ein, indem er die maximal möglichen Fehler minimiert.

Stärken:

- Unverwüstlich, schnelle Reaktion.

- Stabil auch an lauten, risikoreichen Orten. Denken Sie an die Luft- und Raumfahrt.

Schwachstellen:

- Chattering (Brummen) mit SMC.

- H∞ neigt dazu, konservativ zu sein und ist schwer einzurichten.

Passt am besten: Hochpräzise Aufträge - Strahlsteuerungen, Medizinroboter, Hartfertigung. Viele verlassen sich auf unsere Servo-Linearaktuatoren für dieses Sicherheitsniveau.

- Intelligente, künstliche Intelligenz und fortschrittliche Steuerung

Fuzzy-Logik-Steuerung (FLC): Läuft nach menschenähnlichen Regeln - "WENN Gelenk B verzögert, DANN Strom erhöhen". Benötigt kein detailliertes Maschinenmodell.

Steuerung über neuronale Netze: Erfährt, wie sich Ihr System bewegt, indem er es beobachtet, statt zu raten - perfekt für schwierige Dynamiken.

Modellprädiktive Steuerung (MPC): Sieht voraus und löst mathematische Gleichungen, um den besten Befehl für die nächsten Sekunden zu finden.

Stärken:

- Fuzzy funktioniert gut bei unpräzisen oder nicht linearen Dingen.

- Neuronale Netze passen sich an komplexe, sich verändernde Umgebungen an.

- MPC glänzt dort, wo Sie mit strengen Auflagen jonglieren müssen.

Schwachstellen:

- Fuzzy braucht klare Regeln und Geduld für die Abstimmung.

- Neuronale Netze sind datenhungrig, manchmal eine Blackbox.

- MPC kann Ihren Computer belasten - Sie brauchen ein gutes Modell.

Passt am besten: Komplexe Robotik, autonome Fahrzeuge, moderne Prozesssteuerung.

Leistungskennzahlen für synchronisierte Aktuatorsysteme

Woher wissen Sie, dass Ihr Kontrollsystem funktioniert?

- Synchronisationsfehler: Misst, wie weit die Aktoren auseinanderdriften - je kleiner, desto besser.

- Tracking-Fehler: Prüft, ob jeder Aktor sein eigenes Ziel trifft.

- Stabilität: Beruhigt sich das System nach einer Bodenwelle oder wackelt es weiter?

- Robustheit: Funktioniert auch dann noch gut, wenn etwas schief läuft.

- Reaktionszeit und Einschwingzeit: Niemand wartet gerne - gute Systeme kommen schnell zum Ziel und bleiben dort.

Weitere Einzelheiten finden Sie in unserem Aktuatoren mit Positionsrückmeldung um Ihnen beim Messen und Abstimmen für eine perfekte Synchronisation zu helfen.

Real-World-Anwendungen und Fallstudien

Lassen Sie uns über Ergebnisse sprechen. Viele Kunden kommen mit Problemen zu uns und verlassen uns mit reibungslos funktionierenden Maschinen. Sehen Sie sich das an:

| Anwendung/System | Strategie | Die größte Herausforderung | Erreichte Ergebnisse |

|---|---|---|---|

| Gantry Dual-Drive | Kreuz-Kopplung + PID | Schieflaufende Bewegung | 70-85% Fehlerreduzierung, 60% zusätzliche Genauigkeit |

| Hydraulische Presse | Master-Slave + Rückkopplung | Kippen des Widders | <0,1 mm Fehler, weniger Abfall, bessere Teile |

| Roboter-Manipulator | Dezentraler/Virtueller Master | Kupplung | <±0,05mm Pfadfehler, schnelle Antworten |

| Aktive Federung | Gleitender Modus | Unstetige Belastung | 40% weniger Roll, 35% weniger Nick |

| Windturbinenblätter | Adaptives neuronales Netz | Windänderungen | 5-10% bessere Leistung, 15% weniger Ermüdung |

Mehr Einblicke in die Branche? Lesen Sie über unser Industrielle Linearantriebe und sehen Sie, wie wir Fertigungslinien zu erstaunlicher Zuverlässigkeit verhelfen.

Zukünftige Trends in der Aktuator-Synchronisation

Dieser Bereich ist schnelllebig. Hier ist der Stand der Dinge:

- KI und maschinelles Lernen: Die Steuerungen werden intelligenter und stellen sich anhand von Daten selbst ein - ein echter Schritt in Richtung handfreie Automatisierung.

- Schnellere und intelligentere Kommunikation: Protokolle wie EtherCAT und PROFINET führen zu Verzögerungen von nahezu Null.

- Auswirkungen von Industrie 4.0: Maschinen "sprechen" miteinander und schaffen so nahtlose intelligente Fabriken.

- Energie-Effizienz: Algorithmen, die nicht nur Zeit, sondern auch Geld sparen.

Jimi bleibt voraus, indem er Lösungen entwickelt, die mit den Bedürfnissen von morgen kompatibel sind - unsere DIY-Projekte & Robotik Linearantriebe unterstützen bereits die KI-gesteuerte Steuerung und fortschrittliche Netzwerkprotokolle.

Schlussfolgerung: Nahtlose Multi-Actuator-Leistung erreichen

Mehrere Aktoren in Einklang zu bringen, erfordert Geschick. Die Herausforderungen reichen von physikalischer Kopplung bis hin zu digitalen Verzögerungen. Aber eine echte Strategie - die Auswahl der richtigen Steuerung, ihre Abstimmung auf Robustheit und die Nutzung von Feedback - ermöglicht neue Ebenen der Produktivität, Sicherheit und Produktqualität.

Wir von Jimi Technology haben diese Probleme für Kunden weltweit gelöst. Unser Ansatz? Wir hören uns Ihre Bedürfnisse an, wenden die richtige Steuerungsstrategie an (egal, ob es sich um ein einfaches Master-Slave-System oder den neuesten KI-Prädiktor handelt) und kombinieren sie mit zuverlässiger Hardware.China Linearantrieb Hersteller Lösungen, denen Sie vertrauen können.

Sind Sie bereit, den Kampf zu überwinden? Erforsche Jimi's Hochleistungs-Linearantriebe, Elektrische Linearantriebeoder lassen Sie sich individuell beraten.

Machen Sie jede Bewegung richtig - beim ersten Mal, jedes Mal. Mit Jimi an Ihrer Seite wird komplexe Automatisierung zum Kinderspiel. Lassen Sie uns noch heute Ihr synchronisiertes System aufbauen.